中国粉体网讯

气力输送系统的优势概述

粉体气力输送是一种利用空气作为动力在密闭的管路中输送粉料的输送方式,对于颗粒物料的输送,管道输送是最佳的方式。粉料在管道内输送,有效地减少了输送过程中物料的掉落而造成对环境的污染和人体的损害,特别是有害、易燃易爆物料,也减少劳动人员的工作量。

与其它设备相比,其运送安全、效率高、输送路径可多变。相对于螺旋输送、斗式提升、带式输送、振动式输送等输送方式,气力输送有着明显的优势,目前气力输送是粉状物料的优先选择,通过管道的铺设可将物料输送到预想位置,因其封闭输送而减少对环境的污染,是绿色生产的一环节。

随着气力输送系统的不断发展和改进,相比传统输送方式具有明显的优势,具体特点如下所示:

(1)气力输送为封闭式输送,可以防止粉料散落,过程由PLC系统控制输送,自动化程度高,减少人力成本;

(2)气力输送为管道输送,受周边影响小,可阻止水汽、杂质进入物料,保证输送过程中物料的质量;

(3)气力输送系统简单易操作,可通过更改管道来改变输送位置,相比其他输送设备占地小,灵活多变;

(4)气力输送距离可以根据实际需求进行调节,应用性强,适合多种厂区颗粒物料的搬运工作,降低输送作业的难度;

(5)输送量较大,输送效率高,操作人员较少,还可实现无人管理的全自动化,减少人工费用,降低人工劳动强度。

在冶金级氧化铝输送中的应用

氧化铝是电解铝厂中最重要的生产原料。气力输送系统对比机械输送系统输送氧化铝具有设备简单,结构紧凑,布置灵活,设备投资费用低,易于集中控制,可实现自动化的优点。因此,研究气力输送系统对提高电解铝厂氧化铝输送的技术经济性具有重要的意义。

稀相输送是我国电解铝企业氧化铝输送料的传统方法,目前,在部分电解铝企业尤其是小型电解铝厂还是采用这种方式输送氧化铝。稀相输送技术属于气力输送中的动压输送技术,由于是靠动能转换传递能量和悬浮态输送,要求风速较高,因此在能量传递过程中也会损失部分能量,能耗高,固气比低,管路磨损严重,被输送的氧化铝破损严重。因此稀相输送正逐渐被浓相输送取代。

浓相输送是输送氧化铝等粉状物料的重要装置。该装置具有结构简单,运行可靠,节省能耗等特点,已广泛应用于国内外电解铝厂的氧化铝输送系统。浓相输送技术属气力输送中的静压输送技术,浓相输送在输送过程中不同于稀相输送,它是直接利用压缩空气的静压能来推动物料,且物料是以非悬浮态栓状流动,因此要求的风速低,不存在能量传递和颗粒间的摩擦损失,故能耗、管壁磨损和氧化铝破损比稀相低。

在玻璃厂原料系统中的应用

与其他行业相比,浮法玻璃行业在生产和原料方面有一定的特殊性,影响了气力输送在国内浮法玻璃行业的应用。国外玻璃行业原料系统已经广泛采用气力输送技术,国内玻璃行业气力输送的原料主要是纯碱、芒硝等几种轻质原料,矿物原料采用气力输送的相对较少。

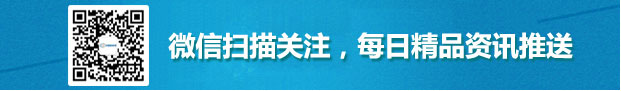

目前国内大型浮法玻璃厂采用气力输送纯碱的较多,纯碱以罐车运输的形式进厂,原料车间设计有空气压缩机,原料车间纯碱料仓安装有气力输送管道,管道入料口与罐车上的料罐连接,罐车上的料罐与原料车间设计的空气压缩机连接,启动空气压缩机,纯碱粉料将通过气力输送管道进入原料车间纯碱配料仓,仓顶设置有除尘器,吸收输送过程中产生的粉尘,整个输送过程都在相对密闭的环境中进行,生产时粉尘较少。

纯碱气力输送工艺流程

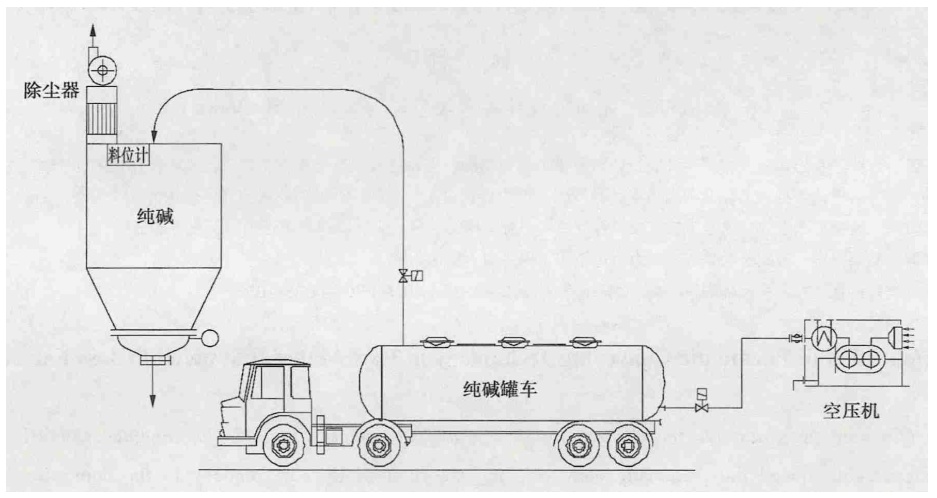

玻璃厂常用的矿物原料如白云石,也有少量企业开始使用气力密相输送系统。

码头气力输送系统工艺路由图

在染料生产中的应用

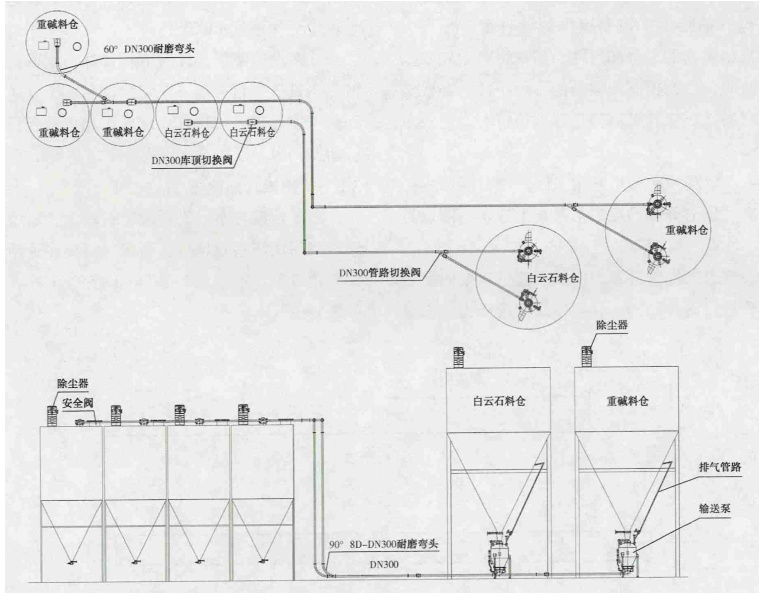

针对化工染料生产中固体物料的自动化投加难题,可以采用气力输送的方法解决。浙江某公司年产10万t高档活性染料整体搬迁技术改造项目中,设计采用了密相栓流气力输送技术,以解决生产中对位酯、H酸等粉状固体物料的仓贮及计量、输送和投加问题。

该套气力输送装置具有结构简单紧凑、操作方便、使用和维护成本低、可靠性好的特点,同时又兼有布置灵活,可作水平、垂直或倾斜方向的输送,能远距离从仓库装料输送至车间内多处下料的优点,非常适合于染料合成车间中安装使用,彻底告别了原生产工艺中依靠人力搬运和投加的方式,实现了项目的生产自动化、过程信息化、管理智能化,同时因为全过程密闭输送投料,又有效解决了过去车间现场打开反应锅口投料时的化学气味飘散及所投物料的粉尘无法控制的环保难题,极大改善了车间整体环境面貌。

气力输送系统工艺流程图

在涂料厂粉料输送中的应用

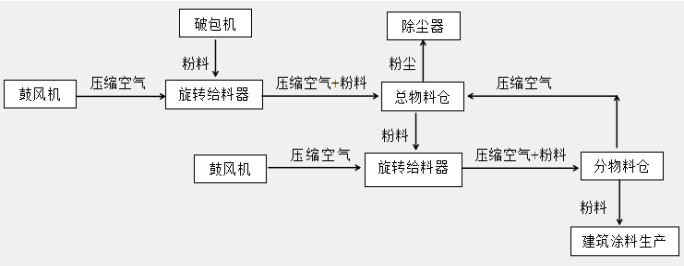

涂料厂粉料主要有钛白粉、硅酸铝、滑石粉、碳酸钙,粉料易挥发,从而形成粉尘,随空气的流动而扩散于大气中,对人体的呼吸系统造成伤害。涂料厂采用气力输送工艺技术输送粉料,可实现自动控制,减少人力成本,避免粉尘带来的职业病健康风险,实现了清洁生产。

粉料气力输送工艺流程图

在聚偏氟乙烯(PVDF)输送中的应用

聚偏氟乙烯(PVDF)具有良好的化学稳定性、抗疲劳性能、蠕变性和电绝缘性能,是氟碳涂料最重要的原材料之一。PVDF树脂具有出色的耐候性,且可与其他树脂共混改性,获得的复合材料已被广泛用于建筑和家用电器外壳等,而且采用PVDF树脂制作的多孔膜、凝胶、隔膜等应用于锂离子电池成为PVDF需求增长最快的市场之一。

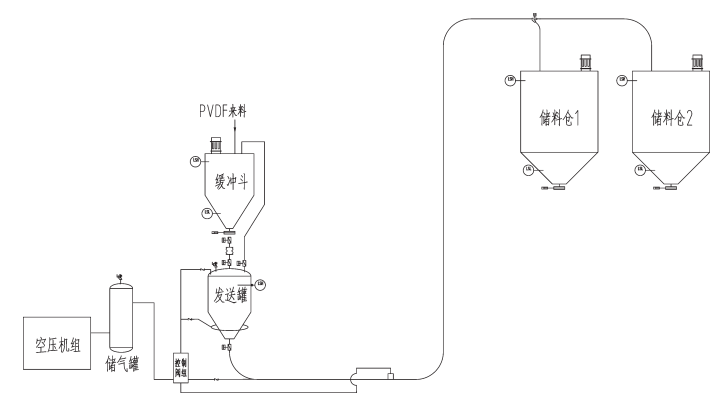

针对PVDF粉料的输送,工程设计人员对稀相输送和密相输送进行对比发现,在输送量和输送距离相同的情况下,密相输送具有能耗低、输送气速低、输送管径小、所需除尘面积少、平稳运行时间长、输送气源品质高、对输送产品无影响和投资省等优势。

PVDF密相气力输送工艺流程简图

在锂离子电池正负极材料输送中的应用

锂离子电池正负极材料属于微米级粉体材料,粉体材料的输送方式有机械输送和气力输送,在输送材料的时候,可以根据不同物料的性质以及输送的要求选择适合的输送方法,因为锂离子电池正负极材料属于粉体材料,所以大部分生厂厂家会选择气力输送系统。

气力输送系统在运输锂离子电池正负极材料方面具有诸多优势,在气力输送系统研究中,可加大在人工智能控制方面的研究,将气力输送系统的各个运输环节与连接设备有机结合,形成一个整体高度自动化系统,这个系统在控制技术上融合大数据和物联网技术,嵌入高级计算机系统和高级算法,对采集的数据进行数据计算和分析,实现气力输送系统自我控制、自我机械故障诊断分析等,实现气力输送系统的无人值守,降低企业生产成本,提高锂离子电池正负极材料生产企业的经济效益和社会效益。

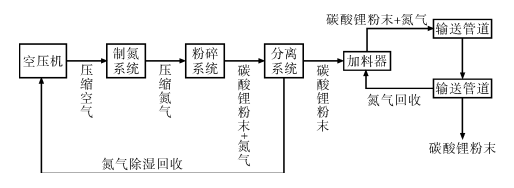

另外,在锂电池原料碳酸锂的整个生产工艺流程中,闭式氮气气力输送系统属于关键单元,按功能可划分为控制系统、输送管道以及循环系统等。闭式氮气气力输送系统中,各部分实现不同的功能,需基于统一配合要求实现其整体功能。

闭式氮气气力输送系统工艺流程图

参考资料:

王尚元等:电解铝生产用氧化铝的气力输送系统,东北大学设计研究院(有限公司)

林学柱:气力输送技术在玻璃厂原料系统中的应用,秦皇岛玻璃工业研究设计院有限公司

徐力平等:气力输送在染料生产中的设计与应用,浙江闰土股份有限公司

朱先强:碳酸锂气力输送系统的设计与验证试验,宜丰国轩锂业有限公司

孟峰等:气力输送在浮法玻璃行业中的应用

贺宏伟:涂料厂粉料气力输送技术探讨

梁丽华:PVDF密相气力输送和稀相气力输送比较

仝玉超:锂离子电池正负极材料气力输送系统研究

张岚冰:基于CFD-DEM耦合的粉体气力输送装置的设计与搭建

周锋:煤炭大颗粒气力输送关键技术研究

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!