中国粉体网讯 散装物料输送方式可分为两大类:间歇输送和连续输送,而连续输送又可划分为机械输送和流体输送。由于传统输送设备如带式输送机、刮板输送机、链式输送机、螺旋输送机等传统机械输送系统在粉体物料输送过程中存在成本较高、能耗较高、占地面积大、易造成物料损耗和扬尘等问题,而流体管道输送具有输送效率高、占地面积小、成本相对较低、维护管理方便、系统密闭粉尘逸出很少等优点,因而在国内工业化发展过程中,被越来越多的企业所采用,其中气流输送系统应用最为广泛。

气力输送系统的原理

气力输送系统的原理是利用空气或其他气体的动压和静压,使物料颗粒悬浮于气流中,经过调节阀、活动风管、喷嘴进入仓泵扩散室内,当粉状物料落入喷嘴与扩压器之间的高速气流区时即被吹散,再通过发送罐底部气化装置的气化作用,使物料颗粒悬浮于气流中,此后被高速气流送入渐缩管内,再进入输送管路,送至所要求的卸料点,完成输送过程。

气力输送系统的优点

气力输送系统的具有如下优点:

1)生产效率高;

2)设备少,结构简单,占地面积小,管理方便;

3)自动化程度高;

4)省劳动力,输送范围大;

5)装卸容易,减少物料的损失;

6)有利于环境保护,卫生;

7)在输送的过程中,可实现混合\粉碎\分级\干燥\冷却\除尘等工艺操作;

8)气力输送动力消耗小,是机械式输送数分之一;

9)输送距离长。

气力输送系统分类

气力输送系统可以按照很多标准进行分类。气力输送系统类型不同,各自流动的差异也会很大,相互之间不能通用流动规律。按照输送物料种类不同,气力输送可以分为四类:筒式气力输送、稀相气力输送、浓相动压气力输送、浓相静压气力输送。

筒式气力输送按装料筒类型可分为有轮传输筒、无轮传输筒。输送时,先将物料装到传输筒中,之后使传输筒在管道中通过空气静压高速滑行。筒式气力输送适用于输送一些不易悬浮并且自身无法成栓的成件货物,应用范围较小。

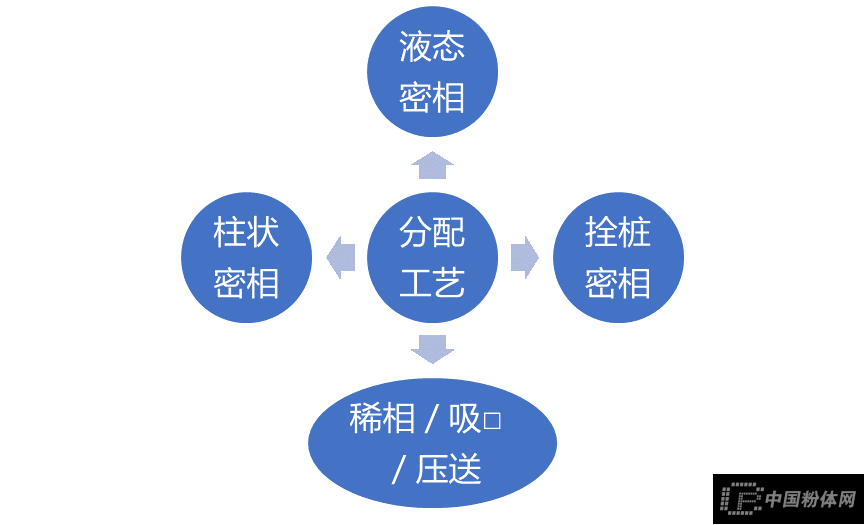

稀相气力输送是最传统的气力输送方式,稀相气力输送技术的发展已经非常成熟,它也被称为稀相动压输送,因为物料的运输依靠高速空气形成的动能。稀相气力输送通常适用于输送距离较短,被输送的物料处于干燥的易流动的状态,并且其质量与颗粒大小均较小的情况。

浓相动压气力输送管道中的物料以密集状态依靠空气动能进行输送,管道不会因物料密集而堵塞,气流速度在8~15m/s。主要有高压压送式、高真空吸送式和流态化气力输送装置。其中高压压送式和高真空吸送式的料气比范围较大。

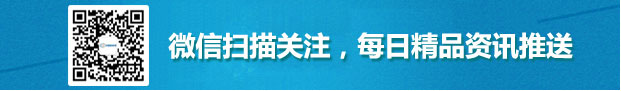

浓相静压气力输送是浓相动压气力输送系统的衍生系统,在该系统中,物料密集并且栓塞管道,依靠空气静压来输送物料,分为栓流和柱流两种。栓流气力输送是较好的中距离输送技术,气栓和料栓间隔分开使输送速度提高,输送压力降低,进而提高物料输送距离。而柱流气力输送时物料以密集状态接续充满管道形成料柱,输送时物料移动速度较低,仅适用30 米以内短距离输送。

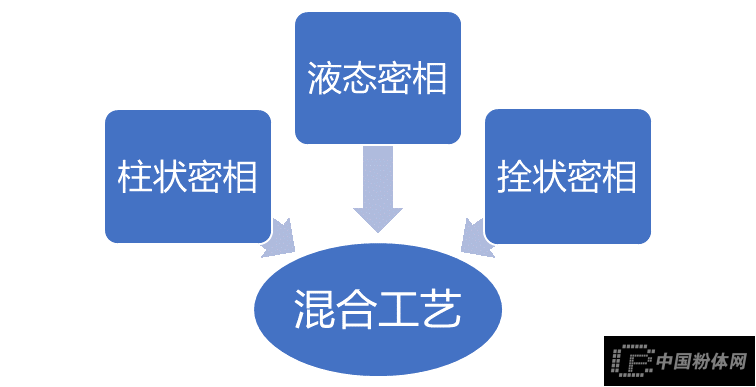

按输送装置分类气力输送系统可分为三类:正压压送式、负压吸送式和混合输送。

正压压送式气力输送系统利用系统起点的风机向输送管道内通入压缩空气,利用管道起点与终点的压力差,使空气在管道内流动,并带动物料运动的。正压输送系统中,物料由供料装置送入输送系统,在输送终点,物料与空气分离。

负压吸送式气力输送系统是输送系统末端的引风装置运转时形成负压与外界足力差为动力的。由于压力差的存在,外界空气被吸入管道,同时物料随空气的运动而被带入管道。到达终点后,物料从空气中被分离出来并收集,空气则经净化后排入大气或循环使用。

气力输送方式和工艺性质间关系

不同的工艺工程需要不同的气力输送方式。不同的物相、不同的工艺性质对气力输送的影响千差万别,在实际设计时要慎重选择。

物料的特性与输送能力、输送距离、输送压力之间的关系

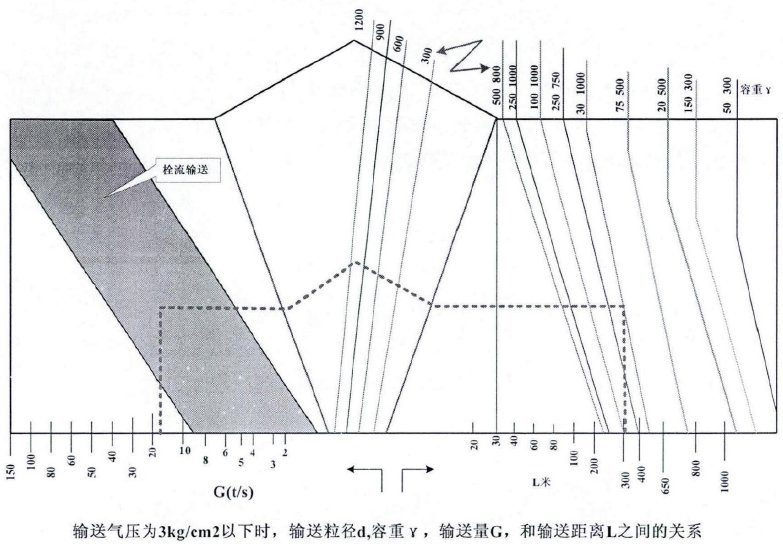

物料特性确定后,可根据其物相确定输送方式,为使输送效益最好,还要考虑物料特性与输送能力、输送距离、输送压力之间的关系,从而选择合适的系统参数。

物料特性与输送能力、距离、比力的关系图

如今,气力输送越来越多地应用于工业生产,其作为散装物料的输送方式在物料输送过程中起着至关重要的作用。然而目前气力输送技术还有许多不足,如物料对设备的磨损等。寻找科学合理的设计依据与设计方法并以更严格准确的科学数据指导生产过程,使气力输送系统在满足生产要求的同时能够稳定运行、低速、低耗,仍是未来气力输送系统发展的主要方向。

参考资料:

叶远涛,粉体密相输送系统选型及设计研究

孙凯萍,密相输送在粉粒体气力输送上的项目应用浅析

孙沐钰,气力输送系统应用的研究

唐勇,标准化气力输送系统设计与实现

(中国粉体网编辑整理/江岸)

注:图片非商业用途,如侵权告知删除

(来源:中国粉体网)