中国粉体网讯 我国是一个以煤为主要能源的国家,在一次能源探明总量中煤炭占90%。目前,我国煤炭资源75%左右用于火力发电,燃煤电厂发电会产生大量的粉煤灰,其中只有一小部分被利用,大部分都被堆存。

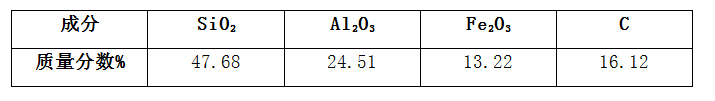

粉煤灰的主要成分组成表

粉煤灰是燃煤电厂以及煤矸石、煤泥综合利用电厂排出的主要固体废物。近年来,研究者通过对位于我国中西部地区的部分电厂飞灰进行分析,发现飞灰中氧化铝含量高达50%以上,是一种新类型的粉煤灰——高铝粉煤灰。高铝粉煤灰比普通的粉煤灰中Al2O3含量近高一倍,接近于传统铝土矿(一般在55%~65%)的含量,是一种十分重要的非传统铝资源。

铝土矿又称铝矾土,是工业上能利用的以三水铝石、软水铝石或硬水铝石为主要矿物成分的矿石统称。世界铝土矿产量的92%用于生产冶金级氧化铝,其余8%用于其他行业,称为非冶金用氧化铝或多品种氧化铝。金属铝是仅次于钢铁的重要金属材料。每生产1t金属铝约需2t冶金级氧化铝原料。根据中国海关,2019年全年我国共进口铝土矿10066.39万吨,而2018年我国共进口铝土矿8256.97万吨,同比增加21.91%,年度进口量首度破亿吨水平。从国别角度看,几内亚、澳大利亚、印尼三国依旧维持三足鼎立局面,系我进口铝土矿最大来源国的前三位,占总进口量的94%以上。

针对中国铝土矿资源不足的状况,利用高铝粉煤灰生产氧化铝不仅有望缓解铝资源的不足,而且可减少粉煤灰对大气、水体的污染和大量土地资源的占用。目前,粉煤灰主要利用于建筑(生产水泥、砌砖、制作微晶玻璃)、农业(改良土壤、生产肥料)、环保(废水处理、烟气脱硫)等方面。除了以上这些粉煤灰利用的传统领域之外,我国自“十一五”期间,大力积极引导企业开展高铝粉煤灰的综合利用。科研工作者根据高铝粉煤灰的特点,提高对其资源化利用,开始着眼于粉煤灰内铝硅等主量元素和稼、锗、镍、钒等微量元素的提取,实现高铝粉煤灰的资源综合利用。

粉煤灰制取氧化铝的方法

粉煤制取氧化铝,按提取方式的不同,可分为碱法和酸法。碱法主要有:碱——石灰烧结法、石灰石煅烧法、预脱硅-烧结法等。

碱法

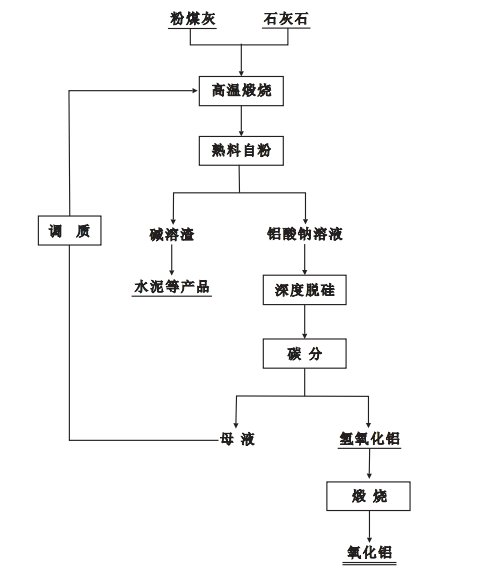

石灰石煅烧法

石灰石煅烧法的主要原理是:在1300~1400℃的高温条件下使石灰与粉煤灰中的氧化铝反应生成易溶的铝酸钙12CaO•7Al2O3,与硅反应生成难溶的硅酸二钙2CaO•SiO2;活化后的熟料以Na2CO3溶液浸出,实现铝硅分离;浸出液经深度脱硅、碳分、煅烧最终获得氧化铝。

石灰石煅烧工艺流程

碱-石灰石煅烧法

碱-石灰石煅烧法是将粉煤灰、石灰石、碳酸钠在1100~1200℃的条件下进行煅烧,煅烧过程中Na2CO3与灰中Al2O3、Fe2O3反应生成易溶于水的NaAlO2、NaFeO2,而灰中的TiO2、SiO2与CaO反应生成难溶钛酸钙、原硅酸钙;用稀碱或水溶铝时,氯酸钠溶解进入溶液,NaFeO2水解生成NaOH、Fe2O3•H2O沉淀,而原硅酸钙及钛酸钙不溶成为残渣,分离铝残渣后得到氯酸钠溶液,再通入CO2进行碳酸化分解,析出Al(OH)3,碳分母液经蒸发浓缩返回配料烧结,循环使用。Al(OH)3经煅烧成为氧化铝产品。

碱-石灰石煅烧法工艺流程

预脱硅-碱-石灰石烧结法

预脱硅-碱-石灰石烧结法是首先采用高浓度的NaOH溶液与粉煤灰在一定的温度下发生反应,灰中的非晶态氧化硅生成硅酸钠进入溶液,而铝依旧残留在渣中,从而提高渣中的铝硅比。脱硅后的渣以碱-石灰石烧结法提铝,脱硅溶液经进一步处理可制备附加值较高的白炭黑等,进一步提高了经济效益。

预脱硅-碱-石灰石煅烧法工艺

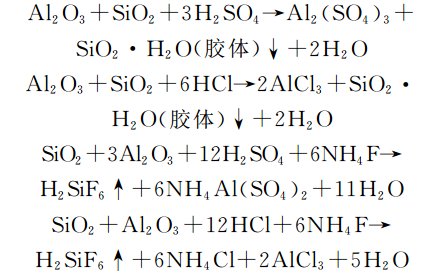

酸法

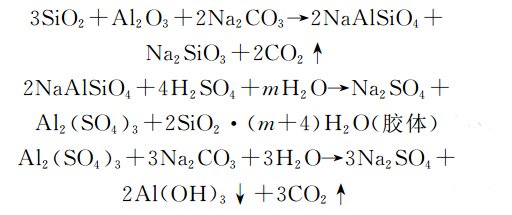

酸法是采用无机酸处理高铝粉煤灰,生产相应的铝盐如AlCl3、Al2(SO4)3 等,原料中的氧化硅生成偏硅酸胶体残渣。将铝盐净化后使之分解制得氧化铝。酸浸法提取氧化铝的主要化学反应如下:

酸碱联合法

工艺过程:高铝粉煤灰与纯碱按比例混合后中温烧结,烧结熟料浸入稀盐酸或硫酸中转化为硅胶沉淀和含铝溶液[AlCl3或Al2(SO4)3],过滤所得硅胶可生产白炭黑、氧化硅气凝胶、多孔氧化硅等化合物;滤液经苛化、除杂、碳分或种分制备氢氧化铝,经煅烧制得氧化铝。

高铝粉煤灰提取氧化铝技术回顾

利用高铝粉煤灰提取氧化铝的技术始于20世纪50年代,波兰克拉科夫矿冶学院Grzymek教授以高铝粉煤灰(Al2O3含量≥30%)为原料,采用石灰石烧结法提取氧化铝,同时利用剩余硅钙渣生产水泥。1953年建成年产1万t氧化铝和副产10万t水泥生产线,采用石灰石烧结法,Al2O3提取率可达80%。1980年安徽冶金科研所和合肥水泥研究所采用石灰石烧结-碳酸钠溶液溶出工艺,从粉煤灰中提取氧化铝、其硅钙渣用作水泥原料。20世纪80年代后,又出现了碱石灰烧结法、酸溶沉淀法、盐-苏打烧结法、氟氨助溶法等利用高铝粉煤灰提取氧化铝的方法。

高铝粉煤灰制备氧化铝需要突破的方向

但当前,我国对于粉煤灰制备氧化铝生产工艺还没有实现产业化,或许是因为其在制备过程中存在的过多问题导致。研究表明从高铝粉煤灰中提取氧化铝的方法很多,国内先后建成基于不同工艺的中试厂及工业示范装置,但由于各种原因还未能达到工业化进程。从高铝粉煤灰中提取氧化铝需突破的方向有:(1)解决酸法工艺中设备材质问题。由于现有的普通生产设备无法满足酸性物质的腐蚀要求,亟需研究适合酸法工艺条件且性价比高的设备。(2)解决碱法工艺的“加量化”生产模式。利用高铝粉煤灰提取氧化铝是对固废的资源化利用,确保生产过程中产生的钙硅渣能循环利用,避免“二次污染”。(3)工艺改进的深入研究。探索新的工艺路线,利用更有效的经济手段在铝和硅的分离方面下功夫,从而提高产品品质。

总结

粉煤灰是各种煤燃烧后所产生的固体废弃物,是多种物质的混合物,其主要化学成分为硅、铝、铁以及未然碳。大量的粉煤灰排放、堆积致使土地占用,水体污染,造成了极大的环境压力。而粉煤灰中制取氧化铝生产工艺的研究,既能够解决环境压力,又能够解决我国对铝的需求。从当前环保压力问题以及部分国家战略资源安全问题、可持续发展及经济角度等各方面来看,都是多赢的结果。

参考文献:

王爱爱.高铝粉煤灰提取氧化铝技术的研究现状

许立军等.粉煤灰碱法提取氧化铝工艺分析比较

杨静等.中国铝资源与高铝粉煤灰提取氧化铝研究进展

高志强.粉煤灰综合利用研究及工程设计

新浪财经.2019年中国进口铝土矿1.007亿吨,同比增长21.91%

(来源:中国粉体网)