中国粉体网讯 蒂森克虏伯公司与Contitech公司和西门子公司共同开发的人字形Megapipe输送系统能够连续高容量地输送出陡壁露天矿,该输送系统的外径可达900毫米。该管带具有最高的抗拉强度,并具有肋状的承载侧,以阻止运输的散装物料回滚。

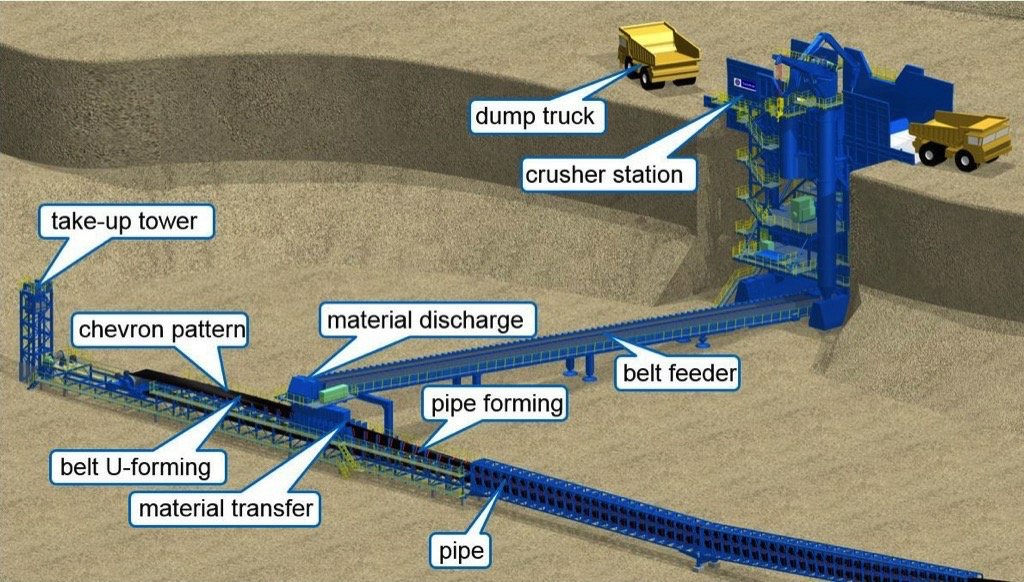

2013年,蒂森克虏伯、西门子和Contitech成立了一个财团,为露天采矿业务开发和营销一种创新的陡峭输送概念。在理想输送状态,高性能输送带从露天矿底部的上游初级破碎机处取出初级破碎矿石或岩石覆盖层,并将该物料输送到露天矿的陡峭路堤,并直接从矿井中排出。

“MegaPipe”已在德国蒂森克虏伯工业解决方案研究中心进行输送粗糙和锋利边缘的材料时的临界测试,涉及关键的输送角度和耐磨性。“Megapipe”配有耐磨和抗冲击的人字形型材,可以高效地输送矿石和岩石覆盖层,高度可达45°左右。配备适当轮廓的市售深槽带也适用于高达30°的仰角。这两种新系统设计有助于显著减少传统的重型汽车交通(卡车或铁路)以及由此导致的露天矿的高运营成本。

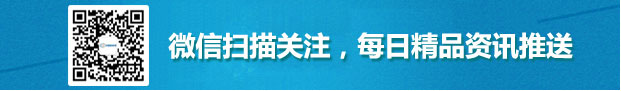

图1 Chevron Megapipe输送机是深敞露天矿中散装固体材料的传统卡车运输的替代品。

1.用于陡峭输送的成型皮带

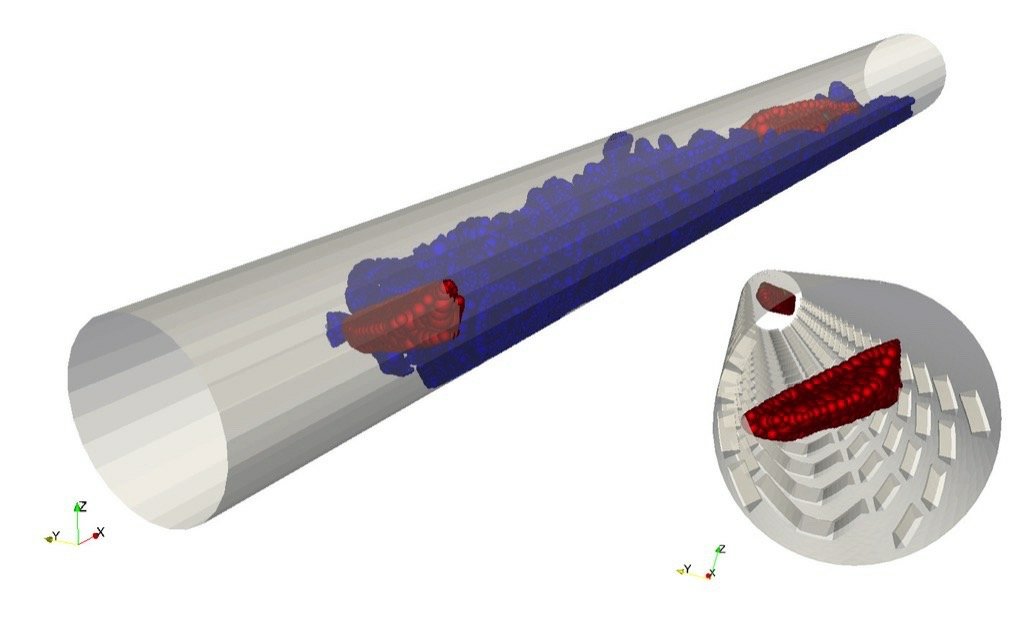

Chevron-Megapipe输送机是一种连续输送管道带式输送机,配有管带,带有带肋的承载侧(顶部)盖,外径为D o = 780至900 mm。

管带[1]结合了过去五年中输送带技术的三项最重要的技术创新:基于ST 10 000技术的高强度钢丝绳带具有非常高的动态拼接效率,相应的横向刚度可以保持Megapipe呈管状,坚固的抗冲击和耐磨的V形夹板——带肋的胎面轮廓用于露天矿的陡峭输送(图2)。

图2 陡峭的输送机是三种带式结构技术的组合。

该输送机只需在初级破碎机中设置预破碎阶段,即可制备矿石或岩石覆盖层,并可实现垂直和水平曲线的封闭运输,最大输送速度约为4m/s,最大体积流量可达6000 m3/h。高,最大粒径可达350毫米,仰角可达45°,露天矿深度可达700米。在实际工厂年运行可用时间为8322小时的情况下,每年的输送能力约为5 000万m3。

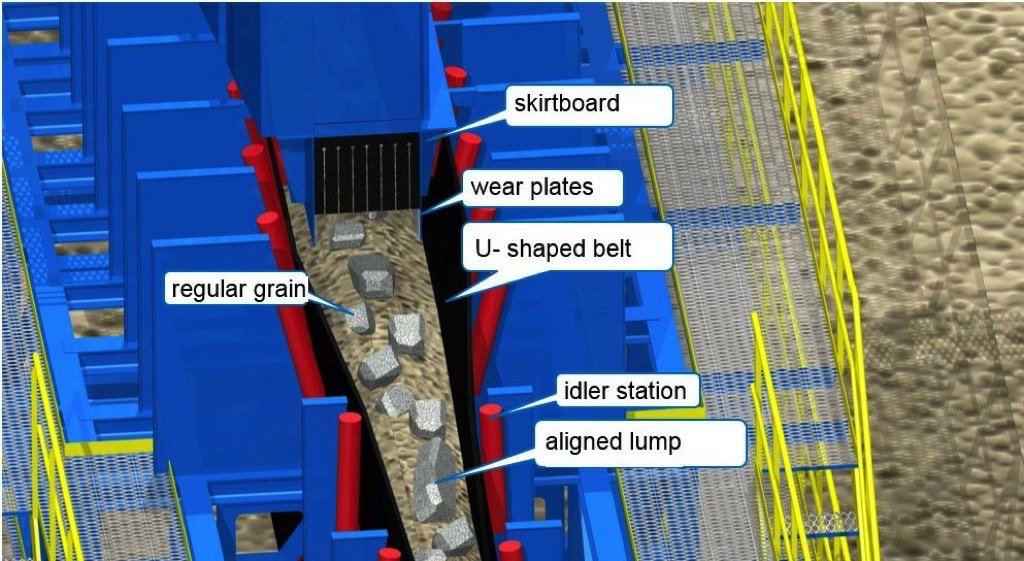

输送能力为5000t/h的人字形管道输送机的输送和功能原理以及350m深的露天矿的可行性研究的初步结果在[2]中有详细描述。对于高达30°的仰角和非粘性/粗糙的散装材料,V形深槽带也可用作陡峭的输送机。然后输送机系统配有深槽带,带有坚固的抗冲击和耐磨的V形夹板。传送带结合了高强度钢丝绳带,基于屏障技术的横向钢筋和坚固的人字形夹板肋条(图3)的优点。

图3 用于陡峭输送的异形深槽带:高强度钢丝绳带,钢横向“阻隔” - 增强钢,以及抗冲击和耐磨的V形夹板肋条的组合。

挡板钢横向钢筋位于皮带的承载侧盖板上,与传统的传送带相比,可确保高达三倍的冲击强度[3]。深槽带的宽度可达3200 mm,最大标称强度为10 000 N / mm。倾斜角度为30°,最大输送速度为约。2.1米/秒(414英尺/分钟),该带系统可以实现高达12000m3/h的体积流量或约亿立方米/年的输送(基于8322h/year) 。

图4 保加利亚基岩露天矿的陡倾斜带式输送机系统,配有Stahlcord Barrier带,用于运输3000公吨/小时的初级压碎铜矿石。

2.仰角的实验测定

调查的目的是在实验中确定带有和不带50毫米高的人字形夹板肋的传送带的最大倾斜角,并将这些结果与之前由DEM-FEM耦合模拟得出的理论结果进行验证[2]。这种带系统的最大可行仰角是对于不规则形状的大块材料开始相对于输送方向的相对运动的角度。

为此,蒂森克虏伯在德国Beckum的研究中心建立了一个带有控制和测量技术的新试验台(图5a和b)。在试验中使用的大部分材料是初级破碎辉绿岩(具有均匀晶粒尺寸分布d 的Gmax ≤250mm)上。

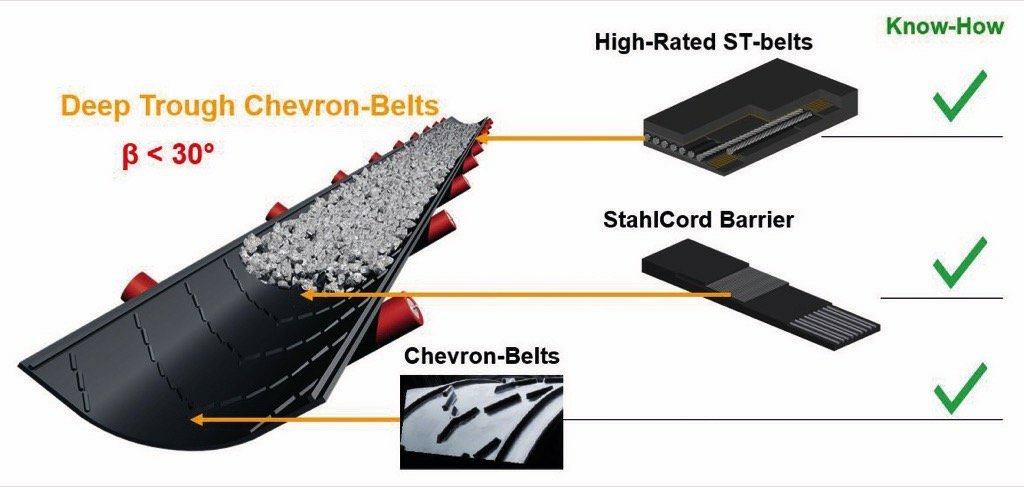

图5a蒂森克虏伯研究中心试验台上的试验。 图5b Thyssenkrupp研究中心试验台上的试验。

大约10米长的试验台用于确定光滑和V形、大直径管带或深槽带的临界倾斜角,以及研究这些传送带设计中散装物料的行为。测试包括两条直径为800毫米的Contitech管带,带有和不带50毫米高的人字形夹板带肋轮廓,插入带有夹紧支架的钢制支架管中。当皮带管穿过六角形输送机惰轮站时,为了重现实际管带式输送机中发生的动态翻滚效应,测试台配备了沿着皮带分布八个气动冲击振动器,施加脉冲振动到皮带和材料床。为了模拟边坡或滑移角,一台车载起重机在一端缓慢而平稳地抬起试验台。在管带内正常皮带重叠区域,纵向安装带照明灯的摄像机,根据仰角电子记录大块物料的运动。

图6显示了从内部看到的视图。50%的Chevron-Megapipe配备四个高分辨率摄像机,测试台的角度为45.6°;管道带以相应的时间间隔通过规定的冲击振动,第一个材料颗粒开始移动(摄像机4显示)测试台底部的前四块石头)。

图6 半填充材料的Chevron-Megapipe内部视图

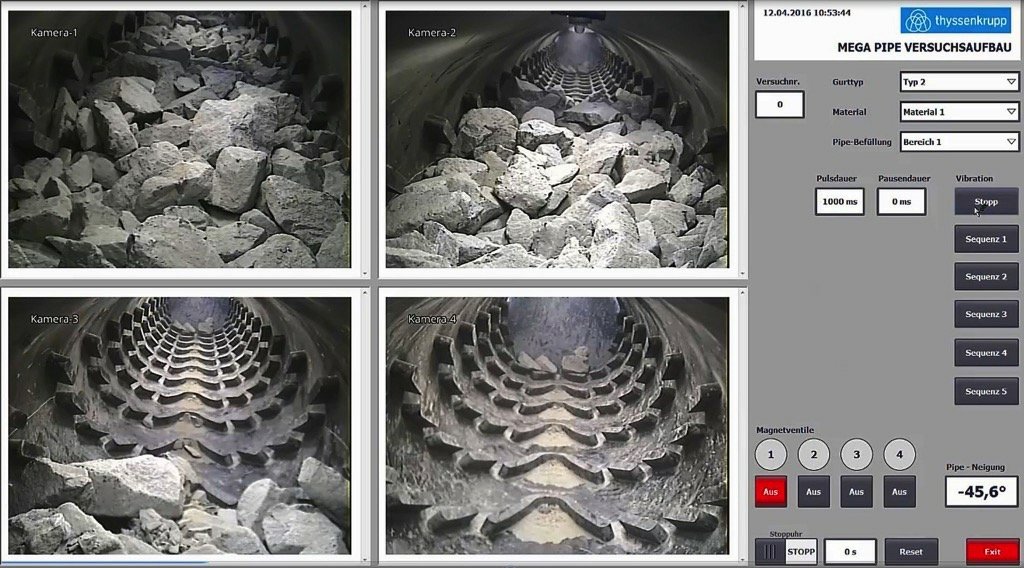

图7总结了在“关键”情况下(管道完全排空),有无上述人字形夹板肋管道输送机中粗块物料的调查结果。由于这个原因,一半试验台被填充了物料,填充系数为横截面的50%。这意味着,在实际的输送机运行中,当管道输送机被清空时,没有支撑层和后续的物料层。

图7空状态下最大仰角的总结

无料床后滑带式系统的最大倾角既取决于系统参数(如带的几何形状、输送带的速度等),也取决于大块物料的性质。该角度是壁摩擦系数(橡胶盖板/散装材料、散装材料的内摩擦角、散装物料中的应力相互作用的结果),最后是粒度分布。由于初级破碎辉绿岩的散装物料特性与类似粗粒散装材料(如矿石或岩石覆盖层)的特性非常相似,因此验证结果也适用于其他类似物料输送。

如果我们现在将当前实验的结果与之前公布的DEM-FEM模拟结果进行比较[2],我们可以看到理论确定的斜率角几乎与实验中确定的值相同。在确定最大倾斜角时,这种结果的密切一致性证实了滑动特性的纯粹理论研究在未来对于类似的散装材料和系统参数应该足够。

3.研究冲击和防滑肋的耐磨性

对Contitech冲击试验台(图8a)和德国Oetelshofen石灰岩露天矿带系统转运站中新型人字形夹板肋的冲击强度、粘结强度和耐磨性进行了实验研究(图8b)用于确定人字形夹板肋的预期寿命,其涉及在极端露天采矿条件下对带表面的磨损和轮廓粘合强度。

图8a 在Contitech冲击试验台上对新型人字形斜肋的冲击强度、粘结强度和耐磨性进行的试验研究。

图8b Oetelshofen石灰岩露天矿带系统转运站中新型人字形夹板肋的冲击强度,粘结强度和耐磨性的实验研究。

其目的是开发具有最佳几何轮廓的创新人字形斜劈肋,并开发一种在最严重的冲击和磨损条件下表现出特别强的耐久性的橡胶化合物。通过冲击试验,研究了在Contitech试验装置实际和实验室条件下,人字形型材的粘结强度和冲击强度。在石灰石采石场的输送流程中,将试样带段作为物料转运站的冲击板,验证了这些剖面所需的耐磨性能(图8a和图b)。

从图8b可以看出,新研制的人字形夹持肋比基础带2000 St3150 14:7 DIN-X的14 mm厚上橡胶盖板具有更长的耐久性。采用1026米长的急倾斜输送机、[2]的系统参数和14毫米厚的橡胶盖板计算了人字形型材的耐久性。根据测量的型材在物料转运站磨损的使用时间,人字形型材的理论耐久性计算为大约五年或更久。

4.Chevron-Megapipe加载点的有限元分析

由于在初级粉碎原料之后,在露天采矿作业和这些块状物中可能出现长度可达400 mm的‘鱼块’(意味着长度与宽度比> 3的颗粒。这些块状物料必须安全地从破碎机出料带重定向到管式输送机的装卸站(通常是直角),然后嵌入到管的物流中,这个任务区需要设计特殊的结构。

具有两个‘鱼块’的散装固体的有限元分析模拟,与输送方向成直角并成直角

耦合DEM-FEM散装材料模拟的多次计算运行最终导致装载站的最佳设计。破碎后物料从破碎机通过所谓的岩石箱转移到传送带上,此时该传送带仍为U形(图10和11)。

图10 向Megapipe的材料转移涉及一个岩石盒,将材料重定向到管道输送机上。

图11 管带U形截面中的块状物料的对齐

通往Megapipe[4]的传输溜槽的设计必须使材料从岩石盒中反弹,然后直接落入U形管道带中。U形转移区域的宽度已经对应于要形成的管道直径;这确保了在形成管道时不会进一步收缩透明带宽度。U形装载区域长约8米。在此段中,材料应稳定,输送速度应同时增加。与传统的槽形装料站管道输送机不同的是,当带沿输送方向经过改造成圆形截面时,U型内几乎没有物料移动。

图12 材料转移到U形带中的铜矿石(粒径600 ... 20 mm)的DEM-FEM模拟。

如DEM-FEM模拟的结果(图12)所示,长度足以使输送方向上的块对齐。材料引导本身设计为在输送方向上打开。此时材料导向的净宽度约为700 mm,这足以满足材料进料的宽流量,允许物料流量为5000公吨/小时的铜矿石(粒度分布为600...... 20 mm) )没有过满或堵塞。

5.新传输系统的直接驱动解决方案

由于Chevron-Megapipe输送机必须满足的边界条件,这种新型运输技术的正确驱动解决方案是直接驱动。高输送能力和提升高度需要多兆瓦的驱动输出。此外,整个驱动输出必须通过单个驱动皮带轮传递到皮带,因为人字形轮廓意味着不可能使用其他皮带轮进行额外的皮带重定向。

由西门子和蒂森克虏伯[5]共同开发的驱动解决方案不需要电机和驱动皮带轮之间的弹性联轴器,并且整个传动系统不需要两个以上的滚柱轴承。这意味着涉及的机械部件非常少,这提高了驱动器的效率和可用性。该驱动解决方案已成功应用于电机输出功率为6兆瓦的多个皮带输送机系统中。

在正常工作中,驱动器通过变频器在规定的斜坡上启动和停止。这些斜坡是在调试期间或在预先进行的模拟分析中确定和实现的。驱动系统由一个机械制动器完成,该制动器被设计为紧急制动或保持制动,这取决于需求。

直接驱动与经过试验和测试的带式输送机驱动控制算法相结合,使带式输送机能够可靠和持久地运行。

图13 带式输送机的直接驱动,2 x 4.4兆瓦

6.Chevron-Megapipe与传统重型卡车成本比较

将露天矿连续运输技术的成本与卡车、铁路等重载交通的间断运输进行比较。通过露天矿底部的初级破碎机,Megapipe输送机提供了与露天矿路堤成直角的陡峭运输。这里的比较对象是东欧一个使用重型卡车和铁路运输的著名露天铁矿矿场。

在这个露天矿(L≈5000m×W≈3000m×H≈480m)每年约有5000万吨的物料被27辆重型卡车(有效载荷120吨)和36个料斗列车(有效载荷1000吨)运出矿井。或者使用单个Chevron-Megapipe,直径为900 mm,输送速度为4 m / s,填充系数约为50%,相当于5000万吨的年输送能力,可运输8322小时。利用IPCC系统(是这里Chevron-Megapipe应用于露天煤矿输送)降低了运营,人员和维护成本,同时减少了矿山CO 2排放量。

参考资料:

Patent no. WO 2014180585 A1 and no. PCT/EP2014/054296: Tubular conveyor belt or pocket conveyor belt having a chevron profile arrangement on the carrying side thereof cross reference to related applications (ContiTech, A. Minkin, 2013)

Minkin, A., Börsting, P., Becker, N.: Pipe Conveying the next Stage – A new Technology for Steep Incline High Capacity Open Pit Conveying. bulk solids handling Vol. 36 (2016) No. 2/3, pp. 16-23.

Minkin, A.: Cost Reduction in Belt Conveying. bulk solids handling Vol. 35 (2015) No. 2, pp. 16-23.

Patent application no. PCT/EP2017/ 053852: Förderanlage zum Fördern von Fördergut [Conveyor system for conveying material] (Thyssenkrupp Industrial Solutions AG, G. Michaeli and F. -M. Wolpers, 2017)

Patent no. WO 2013/026672 A1: Belt-conveying installation, method for operating the same, and use thereof [Bandförderanlage, Verfahren zu deren Betrieb sowie deren Verwendung] (Siemens AG, 2013)

(中国粉体网编辑整理/江岸)

注:图片非商业用途,如侵权告知删除

(来源:中国粉体网)